Контактное формование в открытых формах применяется для изготовления крупногабаритных малонагруженных деталей сложной конфигурации, например, коробчатых кожухов механизмов, баков, корпусов и других элементов лодок и катеров, на основе углеволокна, стекловолокна и других армирующих материалов.

Слои волокнистого наполнителя послойно выкладываются на форму (оснастку) с одновременной пропиткой его связующим и уплотнением прокаточным роликом или кистью. Затем они отверждаются без давления или опрессовываются в вакууме под давлением 0,01-0,2 МПа. Снятые с формы изделия подвергаются механической обработке.

Метод формования ручной укладкой, основанный на использовании заранее подготовленных материалов или тканей, обеспечивает чистоту и точные размеры изделия, а также высокую однородность продукции по прочности и возможность контроля показателей.

Преимущество состоит в том, что открытое формование не ограничено размером и профилем изделия. А также присутствует высокий процент содержания армирующего материала по отношению к связующему за счет вакуумного воздействия в процессе производства изделия. Оно подходит для производства крупногабаритных, небольших изделий сложной формы, прототипов, различных арт-объектов, фигур и других изделий из волокнистых композиционных материалов.Технология производства достаточно проста и не требует большого количества затрат на оснастку. Технология производства позволяет получить изделия из волокнистых материалов единичными экземплярами и малыми партиями. Изделия имеют отличные показатели физико-механических свойств.

Ручным формованием производят широкую номенклатуру изделий: кузова, крылья, крыши автомобилей, прицепы, ванны, желоба, мойки, бочки, цистерны, баки, бункеры, элементы ненесущих строительных конструкций в виде стеновых панелей, дверей, оконных блоков и многое другое.

Технология производства композиционных изделий напылением получила распространение при мелко и среднесерийном производстве из волокнистых армирующих материалов, а также при производстве крупных изделий, таких как кабины автотранспорта, корпуса катеров, лодок, железнодорожных вагонов и т.д.

Оборудование для производства стеклопластика напылением автоматически осуществляет жёсткую дозацию полиэфирной смолы и отвердителя, рубку ровинга на части заданных размеров. Затем они в воздухе смешиваются со струей смолы и катализатора и наносятся на форму. После нанесения рубленного ровинга, его необходимо прикатать с целью удаления из ламината воздушных включений. Прикатанный материал оставляют отвердевать при обычных атмосферных условиях.

- происходит экономия времени и полезных площадей за счет того, что не надо раскраивать материал и подготавливать связующее вещество;

- можно уменьшить количество производственных площадей за счет снижения числа специально подготовленных мест для формовки;

- скорость формования изделия увеличивается;

- контроль над качеством продукции упрощается;

- фонд заработной платы существенно экономится;

- за счет того, что ровинг – относительно недорогой материал, то существенно понижается стоимость полученного изделия.

Используя напыление, можно получать как плоские, так и фигурные изделия крупной формы. Этот способ находит себе применение, в частности, при создании слоя изоляции на стенах и трубах большого диаметра. Кроме того, он является основным при изготовлении из стеклопластика яхт и катеров.

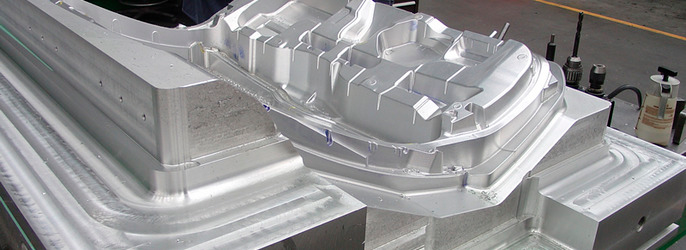

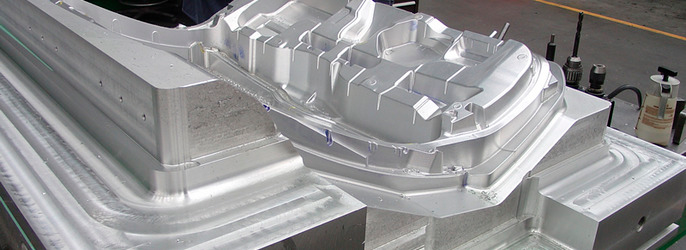

Технология изготовления стеклопластика по методу инжекции в закрытую форму требует использования специальной оснастки, состоящей из двух частей: самой матрицы и ответной формы – пуансона. Суть метода изготовления стеклопластика инжекцией заключается в следующем: между матрицей и пуансоном укладывается сухой, предварительно раскроенный стеклянный материал. Это может быть стеклоткань, специальный стекломат или другой вид армирующего материала. Затем, при помощи специального оборудования, в закрытую форму под давлением инжектируется полиэфирная смола и отвердитель. После отверждения уже готовое изделие из стеклопластика извлекается из формы и подвергается механообработке, если требуется.

Данная технология производства изделий на основе композиционных материалов обеспечивает повышенное содержание стеклянного наполнителя при изготовлении стеклопластика (до 65% от объема изделия), уменьшение пористости изделия, точные размеры и двухсторонние гладкие поверхности изделия с предварительным рельефом.

- обе стороны изделия из стеклопластика имеют гладкую поверхность с предварительно заданным рельефом;

- при изготовлении стеклопластика инжекцией минимизированы отходы материалов;

- точные размеры и отличное воспроизводство изделий;

- повышенное содержание наполнителя (до 65% от объема изделия);

- отсутствие воздушных включений в изделии;

- сокращение времени изготовления изделия в 3-5 раз;

- возможно сокращение расходов на производство;

- увеличение скорости оборачиваемости оснастки;

- уменьшение количества рабочих, снижение требований к квалификации при производстве;

- резкое снижение выделений вредных веществ в атмосферу.

При изготовлении средних и крупных партий изделий из стеклоламината целесообразно применить метод инжекции полиэфирной смолы в закрытую форму.

Процесс Вакуумной инфузии (VARTM, VIM) это технология изготовления композитного материала, которая использует силу вакуумного давления для ввода смолы в ламинат. Армирующая ткань формуется с использованием жесткой формы для обеспечения точной геометрии детали и тонкой гибкой мембраны поверх волокна, при этом давление прижимает волокно плотно к жесткой поверхности пресс-формы, затем под действием атмосферного давления подается связующее.

Вакуумная инфузия позволяет добиться значительной экономии при изготовлении деталей из композиционных материалов за счет отсутствия необходимости в применении дорогостоящего оборудования, а также достичь требуемых прочностных характеристик готового изделия из-за уменьшения пор и количества связующего.

Метод предлагает ряд усовершенствований по сравнению с вакуумированием и традиционной техникой открытого формования. Стоит отметить следующие:

- Лучшее соотношение волокно-смола

- Меньший расход смолы

- Удобная и простая работа со смолой

- Неограниченное время подготовки и укладки армирующих тканей

- Чистота

Соотношение волокно-смола при использовании инфузии лучше, чем при вакуумировании. При открытом формовании количество использованной смолы обычно составляет до 100% от веса ткани (армирующих веществ). Смола сама по себе непрочная, поэтому большое ее количество в изделии делает его более уязвимым. Метод вакуумирования значительно улучшает это соотношение, но всё же, не делает совершенным, что может привести к определенным проблемам с изделием.

Вакуумная инфузия используется для изготовления стеклопластика, ламината, в автостроении и для авто тюнинга. Также применяется в производстве спортивного инвентаря, медицнских протезов, декоративных изделий. Это обусловлено низкой пористостью полученного покрытия, высокопроцентным содержанием армирующего материала, отсутствием необходимости приобретать дорогостоящее оборудование и комплектующие.

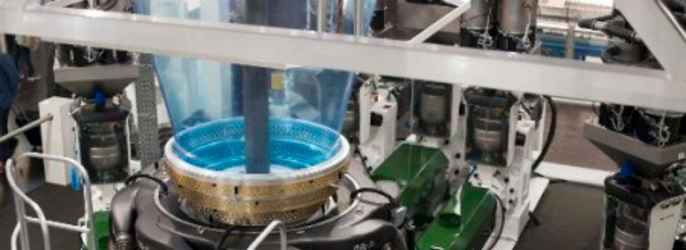

Процесс намотки волокном позволяет создавать ориентированную структуру наполнителя в изделиях с учетом их формы и особенностей эксплуатации. Использование в качестве наполнителей жгутов, лент, нитей обеспечивает максимальную прочность изделий.

Метод намотки волокном - сравнительно простой процесс, в котором армирующий материал в виде непрерывного ровинга или нити наматывается на вращающуюся оправку. Специальные механизмы, которые перемещаются со скоростью, синхронизированной с вращением оправки, контролируют угол намотки и расположение армирующего материала для достижения требуемых характеристик. Для намотки пригоден практически любой непрерывный армирующий материал. Основными материалами для матрицы служат эпоксидные и полиэфирные смолы и полимеры сложных виниловых эфиров.

- доходный с точки зрения экономики метод укладки материала за счет быстроты процесса;

- возможность регулировки соотношения смола/стекло;

- малый собственный вес, но при этом высокая прочность;

- данный метод не расположен к коррозии и гниению;

- относительно недорогие материалы;

- хорошая структура ламинатов, за счет того, что профили обладают направленными волокнами, и хорошее содержание стекломатериалов.

- Емкости и трубы для нефте и газопроводов, индустрии химических технологий, а также для воды и промышленных сточных вод

- Соединительные и фасонные части труб и емкостей

- Емкости для хранения газов под давлением

- Подкрыльные топливные баки для самолетов

- Кожухи ракетных двигателей

- Гильзы для ружейных и пушечных снарядов

- Приводные валы автомобилей и грузовиков

- Корпуса летательных аппаратов

- Автомобильные амортизаторы

- Мачты парусных судов

- Теннисные ракетки

- Железнодорожные цистерны

- Дымоходы

- Изоляторы высоковольтных линий и корпуса предохранителей

- Клюшки для игры в гольф

- Кормушки для скота и пр.

Процесс прямого прессования осуществляется благодаря применению препрегов, в составе которых находятся волокна или ткани, пропитанные смолой. Это дает возможность выпускать такие изделия как: медицинские протезы, элементы конструкций самолетов и БЛА, при создании элементов судов и автомобилей, выпуске спортивного снаряжения и мн. др. Это связано с тем, что технология прессования препрегов относительно не сложна, не требует сложной инструментальной обработки и позволяет создавать изделия высокой прочности и сложной формы. Важно учитывать, что при создании изделия должны соблюдаться равномерность температуры и градирования материала для минимального отклонения толщины стенок изделия в разных местах и исключения возникновения брака.

Изделия из препрега могут использоваться в условиях повышенных температур от 120°С до 300°С, но при этом сочетать в себе высокую прочность и малый вес готового изделия.

- сокращение времени производственного цикла за счет упразднения ряда операций и стадий;

- использование меньшего количества оборудования;

- уменьшение производственных площадей;

- снижение энерго- и трудозатрат;

- получение таблеток из влаго-, термолабильных материалов и несовместимых веществ.

Методом прямого прессования изготовляют крышки, штепсельные разъемы, патроны для электрических лампочек, сиденья, подносы и прочие изделия. Прессованием получают также листы для последующего изготовления различных изделий вакуум формованием, сваркой - для цистерн и крупных контейнеров, а также для футеровки металлических емкостей.

Процесс производства деталей автоклавным методом проходит при высоком давлении и температуре, что позволяет получить многослойные изделия из препрегов высокой прочности.

Данный метод находит применение в производстве небольших партий высококачественных изделий. Препрег или многослойный пакет из препрега выкладывают на форму, вместе с ней помещают в вакуумный мешок и снижают в нем давление. Так как нередко избыточное внешнее давление создают с помощью автоклава, то этот метод также называют автоклавным формованием. Применение данного способа формования, дает возможность получить крупногабаритные высококачественные изделия равномерной толщины.

- Точно контролируется уровень смолы / катализатора и содержание смолы в волокне. Можно легко получить высокое содержание волокна при малом количестве воздушных пустот.

- Стоимость волокна минимизируется при использовании однонаправленных лент, так как нет необходимости переделывать волокна в ткань перед применением.

- Смола может быть оптимизирована по механическим тепловым свойствам. Можно использовать смолы с высокой вязкостью.

- Длительное рабочее время (до нескольких месяцев при комнатной температуре) позволяет получить оптимизированную сложную выкладку.

- Автоматизация и экономия трудозатрат.

- Любые детали, изготовленные в автоклаве, имеют более высокое качество поверхности, меньшую пористость и механические свойства, более равноценные по всему объёму изделия.

Авиационные конструкционные компоненты (секции закрылок и хвоста), гоночные машины F1

SMC (Sheet Mould Compound) - материал состоящий из армирущего наполнителя и смолы, который может перерабатываться прессованием при повышенных температурах. С двух сторон SMC защищен полимерной пленкой. В отличие от тканых стекломатериалов, SMC не армирован связанными между собой стеклянными волокнами.

В зависимости от конкретного изделия могут использоваться различные типы SMC, отличающие по своим характеристикам. Общим для всех является минимальная технологическая усадки и высокая ударная вязкость.

Основными областями применения SMC являются: автомобилестроение, транпортное машиностроение, светотехника, электрические сети. Наиболее ярким достижением является использование автомобилестроительными компаниями масляных поддонов картера и клапанных крышек, изготовленных из SMC, в серийных моделях грузовиков. Существенными преимуществами изделий из SMC по сравнению со сталью является высокая коррозионная стойкость и низкий удельный вес.

BMC (Bulk Mould Compound) - материал, представляющий собой особую пасту, содержащую смолу, наполнители, армирующие волокна, который может перерабатываться прессованием или инжекцией.

При прессовании используются металлические подогреваемые матрицы. Давление от 30 до 100 атм. Температура нагрева 100-200°С. Время смыкания форм составляет 2-3 минуты, в это время осуществляется подогрев и инициируется реакция полимеризации. При инжекционной формовке используются шнековые инжекционные машины, подающие материал в полость закрытой формы.

Технология BMC получила распространение при производстве деталей сложной формы, к примеру корпусов насосов, компонентов электроприборов и т.п.

- Низкое энергопотребление при производстве;

- Низкий уровень выбросов при производстве;

- Низкий вес;

- Низкие эксплуатационные расходы;

- Длительный срок службы;

- Возможность вторичной переработки;

- Низкие затраты на эксплуатацию изделий из SMC, BMC компаунд.

Экономически целесообразно использовать SMC технологию при получении высококачественных композитных изделий большими партиями от нескольких тысяч до сотен тысяч в месяц. На европейском рынке похожих материалов выпускается сотни тысяч в год. Электроэнергетическая, автомобильная и железнодорожная промышленности являются крупнейшими потребителями этих материалов.

- Грузовой транспорт;

- Легковые автомобили;

- Автобусы и городской транспорт;

- Железнодорожный транспорт;

- Электротехника;

- Гражданское строительство.

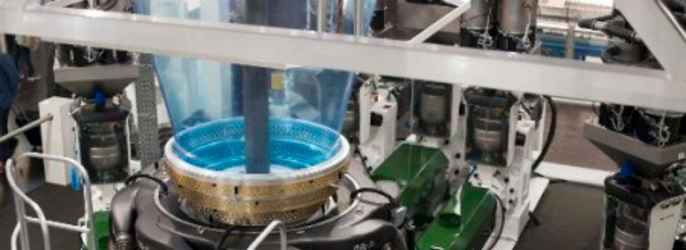

Широкому распространению рукавной технологии в немалой мере способствует ее универсальность по виду перерабатываемых термопластов, высокая производительность технологических линий, возможность получения многослойных изделий с варьируемыми свойствами.

Гранулированный полимерный материал из технологической емкости поступает в экструдер, пластицируется, гомогенизируется и под давлением нагнетается в формующую головку, откуда выдавливается в виде рукавной заготовки, сечение которой определяется геометрией кольцевой щели головки. Внутрь заготовки через дорн головки при давлении подается воздух, под действием которого происходит раздув экструдата в поперечном направлении с образованием пленочного рукава. Охлаждение рукава осуществляется с помощью равномерного обдува потоком воздуха из обдувочного кольца. Далее, пленочный рукав, проходя через складывающее устройство, вытягивается тянущими валками и в сложенном виде, через систему обводных валков поступает в намоточное устройство, где готовая пленка наматывается на шпулю.

Эта технология высокопроизводительна, относительно проста и включает множество факторов, позволяющих регулировать качество пленки. Введение ингибиторов коррозии в пленку-основу в процессе ее экструдирования - ключевая операция технологий изготовления ингибированных пленок сложной структуры с использованием вальцевания, армирования, нанесения покрытий и т.п. Такая технология является основной при производстве однослойных ингибированных пленок, потребность в которых достаточно велика в разных отраслях машиностроения.

Преимущества рукавного метода производства пленок состоят в универсальности и простоте регулирования как размеров, так и свойств, в отсутствии отходов, возможности выпуска пленок с термоусадочными свойствами

Производство термоусадочной пленки из полиэтилена высокого давления в настоящее время представляет большой практический интерес и имеет хорошие перспективы роста объемов производства.